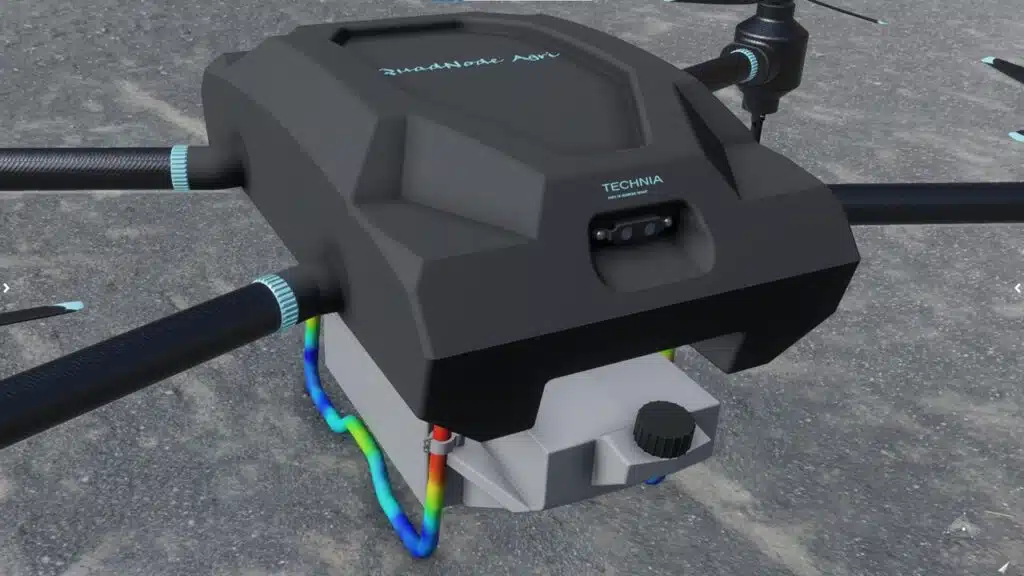

Virtual Twin (virtueller Zwilling)

Vom ersten Entwurf über die Produktion und Wartung bis hin zum Recycling am Ende des Lebenszyklus ermöglichen virtuelle Zwillinge den Herstellern, in jeder Phase fundierte Entscheidungen zu treffen.

Die Rolle des virtuellen Zwillings im Digital Engineering und in der Fertigung

Virtuelle Zwillinge bieten eine dynamische Simulationsumgebung in Echtzeit, in der jeder Aspekt des Lebenszyklus eines Produkts analysiert und optimiert werden kann. Vom anfänglichen Design über die Produktion und Wartung bis hin zum Recycling am Ende des Lebenszyklus –virtuelle Zwillinge ermöglichen den Herstellern, in jeder Phase fundierte Entscheidungen zu treffen.

In der Konstruktionsphase können Ingenieure mithilfe virtueller Zwillinge verschiedene Materialien, Konfigurationen und Konstruktionsoptionen testen, ohne physische Prototypen erstellen zu müssen. Dies verkürzt die Zeit bis zur Markteinführung erheblich, da die Teams potenzielle Probleme frühzeitig im Entwicklungsprozess erkennen können

Wenn Produkte in die Fertigung gehen, helfen virtuelle Zwillinge bei der Optimierung von Produktionslinien, indem sie Arbeitsabläufe simulieren und Engpässe aufdecken. Dadurch wird sichergestellt, dass die Ressourcen effizient genutzt und die Produktionsprozesse so straff wie möglich gestaltet werden. Durch die kontinuierliche Einspeisung realer Daten von IoT-Sensoren in den virtuellen Zwilling können Hersteller die Anlagenleistung in Echtzeit überwachen, den Wartungsbedarf vorhersagen und kostspielige Ausfallzeiten verhindern.

Sobald die Produkte im Einsatz sind, bieten virtuelle Zwillinge weiterhin einen Mehrwert durch vorausschauende Wartung. Durch die Simulation von Verschleißszenarien auf der Grundlage von Echtzeitdaten von Sensoren, die in physische Anlagen eingebettet sind, können Unternehmen vorhersagen, wann Teile ausfallen, und Reparaturen planen, bevor es zu Ausfällen kommt. Dies verlängert nicht nur die Lebensdauer von Maschinen, sondern senkt auch die Betriebskosten, da ungeplante Ausfallzeiten minimiert werden.

Welche Vorteile bietet die Virtual Twin Technologie?

Beschleunigung der Produktentwicklung

Simulieren Sie mehrere Entwurfsiterationen, ohne dass physische Prototypen erforderlich sind. Dies verkürzt die Markteinführungszeit erheblich, da neue Konzepte schneller getestet und validiert werden können.

Wartungszyklen vorhersehen

Geräteausfälle vorhersehen, bevor sie eintreten – mit Echtzeitdaten, die von in physischen Anlagen eingebauten Sensoren kontinuierlich in den virtuellen Zwilling eingespeist werden.

Verbesserung der Nachhaltigkeit

Minimierung von Ausschuss durch frühzeitige Optimierung der Produktionsprozesse. Reduzieren Sie den Energieverbrauch, indem Sie verschiedene Betriebsszenarien simulieren und den effizientesten Ablauf ermitteln.

Verbesserung der betrieblichen Effizienz

Identifizieren Sie Schwachstellen und optimieren Sie Arbeitsabläufe, bevor Sie Verbesserungen umsetzen, indem Sie Produktaktualisierungen oder Prozessänderungen in einer präzisen virtuellen Umgebung simulieren.

Wie implementiert man einen Virtual Twin?

Datenerfassung

Genaue Datenerfassung ist der Schlüssel zum Aufbau eines virtuellen Zwillings. IoT-Sensoren oder Überwachungsgeräte erfassen Parameter wie Temperatur, Druck oder Energieverbrauch. DELMIA, innerhalb der 3DEXPERIENCE Plattform, integriert diese Datensätze nahtlos und zentralisiert sie für den einfachen Zugriff und die Verwendung in Folgeprozessen.

Erstellung von Modellen

CATIA, innerhalb der 3DEXPERIENCE Plattform, erstellt exakte 3D-Modelle, die sowohl Struktur als auch Funktion nachbilden. Die fortschrittlichen Konstruktionstools stellen sicher, dass der virtuelle Zwilling das physische Objekt widerspiegelt. Die Plattform fördert auch die Zusammenarbeit und ermöglicht es Teams, Modelle effizient zu verbessern und zu validieren.

Echtzeitintegration

ENOVIA verbindet den virtuellen Zwilling mit Echtzeit-Datenquellen innerhalb der 3DEXPERIENCE Plattform. Es sorgt für kontinuierliche Aktualisierungen des Modells mit genauen Leistungskennzahlen und gewährleistet gleichzeitig die Rückverfolgbarkeit. So können die Teams die Simulationen anhand der realen Ergebnisse validieren und die notwendigen Anpassungen vornehmen.

Optimierung

Mit den Simulationswerkzeugen der 3DEXPERIENCE Plattform lassen sich virtuelle Szenarien durchspielen, um Schwachstellen zu erkennen, Risiken vorherzusagen und Prozesse zu optimieren. Diese Erkenntnisse helfen, die Leistung zu verbessern und den Ressourcenverbrauch zu senken. SIMULIA ermöglicht datengesteuerte Entscheidungen, die die Betriebseffizienz steigern.

FAQs

Was ist ein virtueller Zwilling und wie unterscheidet er sich von einem digitalen Zwilling?

Ein virtueller Zwilling geht den herkömmlichen digitale Zwilling hinaus, indem er dynamische, wiederverwendbare Echtzeitmodelle erstellt, die das Verhalten von Objekten, Systemen oder Umgebungen simulieren. Im Gegensatz zu digitalen Zwillingen, die sich auf die statische Darstellung von Daten konzentrieren, ermöglichen virtuelle Zwillinge prädiktive Simulationen, „Was-wäre-wenn“-Szenarioanalysen und eine verbesserte teamübergreifende Zusammenarbeit zur Optimierung der Ergebnisse.

Wie kann die Technologie des virtuellen Zwillings die Fertigungsprozesse verbessern?

Der virtuelle Zwilling verbessert die Fertigung, indem er die Simulation von Produktionsprozessen, Anlagenlayouts und Lieferketten ermöglicht. Er hilft, Schwachstellen frühzeitig zu erkennen, die Ressourcennutzung zu optimieren, Ausschuss zu reduzieren und die Arbeitssicherheit zu verbessern. Hersteller können Szenarien virtuell testen, um Arbeitsabläufe vor der physischen Implementierung zu verfeinern, was Zeit und Kosten spart und die Produktivität steigert.

Wie unterstützt die Technologie des virtuellen Zwillings die Ziele der Nachhaltigkeit?

Die Technologie des virtuellen Zwillings fördert die Nachhaltigkeit, indem sie den Ausschuss und Energieverbrauch durch effizientes Konstruieren und Testen in virtuellen Umgebungen minimiert. Unternehmen können Abläufe simulieren, um Prozesse zu optimieren, den Materialverbrauch zu reduzieren und nachhaltige Verfahren einzuführen und gleichzeitig Umweltvorschriften einzuhalten.