Wie wichtig ist Produktdaten-Qualität (PDQ) bei der CAD-Modellierung?

Inhalte

- Von welchen Anforderungen ist die Rede?

- Aber was, wenn Anforderungen während der Konstruktion nicht erfüllt werden?

- Wie können die Anforderungen nachgelagerter Anwendungen erfüllt werden?

- Sind Checklisten wirklich die beste Option?

- Wie können CAD-Qualitätsprüfprogramm helfen?

- Wo werden CAD-Qualitätsprüfprogramme am häufigsten eingesetzt?

- Benötigt mein Unternehmen ein CAD-Qualitätsprüfprogramm?

- Machen Sie die Datenqualität mit der PLM-Integration für alle sichtbar

- Nach unserer Erfahrung…

Ein CAD-Modell (CAD steht für Computer-Aided Design) durchläuft in der Regel verschiedene Phasen – vom Konzept bis zur Freigabe.

Die Eigenschaften des Modells werden nicht nur durch Form und Geometrie bestimmt, sondern auch durch strukturelle und thermische Festigkeit, verwendete Rohstoffe, Gewicht, Herstellbarkeit und vielem mehr.

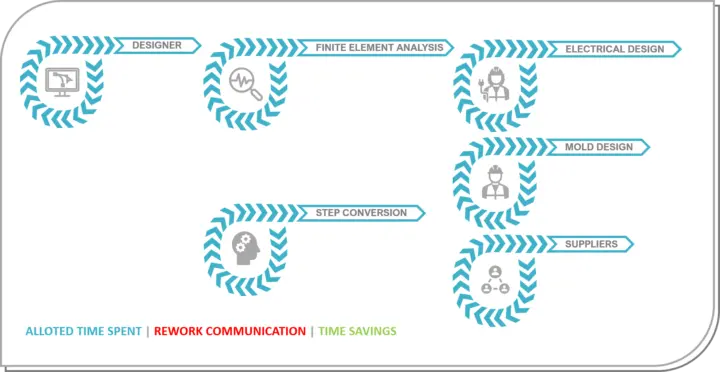

Um jedoch alle Kriterien vor der Herstellung eines Produkts zu erfüllen, durchlaufen CAD-Daten verschiedene Stufen und Iterationen und werden als Input für viele andere Systeme verwendet. Ob firmenintern, bei Zulieferern oder bei Kunden.

Zwischen den einzelnen Schritten gibt es Potenzial für Zeiteinsparungen, welches oft unterschätzt wird.

CAD-Daten werden von unterschiedlichsten Ingenieurdisziplinen genutzt, von der Konstruktion über die Strukturprüfung, die Werkzeugkonstruktion bis zu Aufgaben für die NC-Codierung oder den Werkzeugbau.

Oft wird auch ein Product Lifecycle Management (PLM) System eingesetzt, um jedem Teammitglied im Unternehmen Zugriff auf Daten zu gewähren. Alle Disziplinen und Software-Anwendungen stellen dabei bestimmte Anforderungen an die verwendeten Daten – ob diese dokumentiert sind oder nicht.

Von welchen Anforderungen ist die Rede?

Die Anforderungen innerhalb der CAD-Systeme sind vergleichsweise gering – es kann doch jeder ein einfaches CAD-Modell entwerfen, oder?

Genau, aber hier ist die Herausforderung: Bei der Arbeit mit CAD denken wir nicht unbedingt daran, was danach kommt. Oder wer an demselben Modell arbeiten wird. Innerhalb des CAD-Systems gibt es offensichtliche Dinge – wie die Abmessungen des Modells – die wir einer Zeichnung hinzufügen müssen. Manches ist jedoch nicht ganz so offensichtlich.

Wenn Sie Ihre Modelle gemeinsam nutzen möchten und sie dazu beispielsweise auf einem Fileserver oder in Ihrem PLM-System ablegen, muss der Name des Modells einem gewissen Standard folgen – zumindest, wenn Sie wollen, dass andere sie finden können. Komplexe Modelle sollten so strukturiert sein, dass sie für andere leicht verständlich sind.

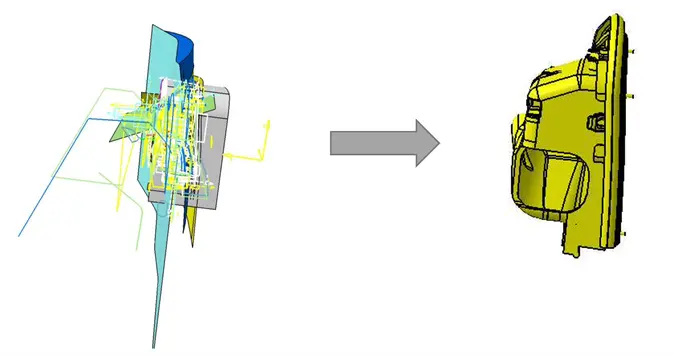

Hier ist ein Beispiel:

Ein weiteres einfaches Beispiel wäre, dass die zugrundeliegenden Skizzen eines 3D-Designs vollständig definiert werden sollten, um unbeabsichtigte Änderungen zu vermeiden. Jedoch kennen Sie vielleicht nicht die verschiedenen Anforderungen der Prozesse wie Festigkeitsberechnung, Datenkonvertierung, NC-Codierung oder der 3D-Publishing-Software, die Ihre Marketingabteilung verwendet, um Inhalte für Ihre Website zu generieren.

Aber was, wenn Anforderungen während der Konstruktion nicht erfüllt werden?

Kurz gesagt: Viel Arbeit für uns. Rechnen Sie mit massenhaft E-Mails und Telefonaten: Sie werden gefragt, wie man Ihre Modelle finden kann, ob Sie Hilfsgeometrien verbergen oder Materialinformationen einfügen können. Sie könnten gebeten werden, Standardbohrungen zu verwenden, die Funktion des Modells zu erklären oder Teile, die andere Probleme enthalten, neu zu erstellen.

Wenn der ursprüngliche Konstrukteur die Probleme nicht behebt, muss man sich zu einem späteren Zeitpunkt im Prozess damit befassen (siehe unten).

Das klingt vielleicht nach keiner großen Sache, aber für ein Unternehmen mit vielen Mitarbeitern, die auf diese Weise Zeit verlieren, ist es das. Insbesondere wenn ein fehlerhafter NC-Code die Produktion aufhält, oder wenn ein Kunde dem Problem auf den Grund gehen muss.

Wie können die Anforderungen nachgelagerter Anwendungen erfüllt werden?

Sie werden lange oder vielleicht weniger lange Checklisten erstellen – je nach dem. Am besten informiert man den Konstrukteur von Anfang an über alle nachgelagerten Anforderungen.

Bevor Sie das tun können, sollten alle miteinander reden.

Die Idee ist, alle Anforderungen der nachgelagerten Prozesse an CAD-Daten zu sammeln, wie z. B. Namenskonventionen für das PLM-System und Dinge, die man bei der Verwendung von CAD zu befolgen hat. Wie z.B. das Ausblenden von Hilfs-Geometrien oder auf die Verwendung von Ebenen zu verzichten, die Verwendung spezifischer Baugruppenvorlagen, die Sie definiert haben, oder die ausschließliche Verwendung von Features aus einem Katalog für Standardteile, Bohrungen, Gewinde und Verrundungen, die von Ihren Maschinen hergestellt werden können.

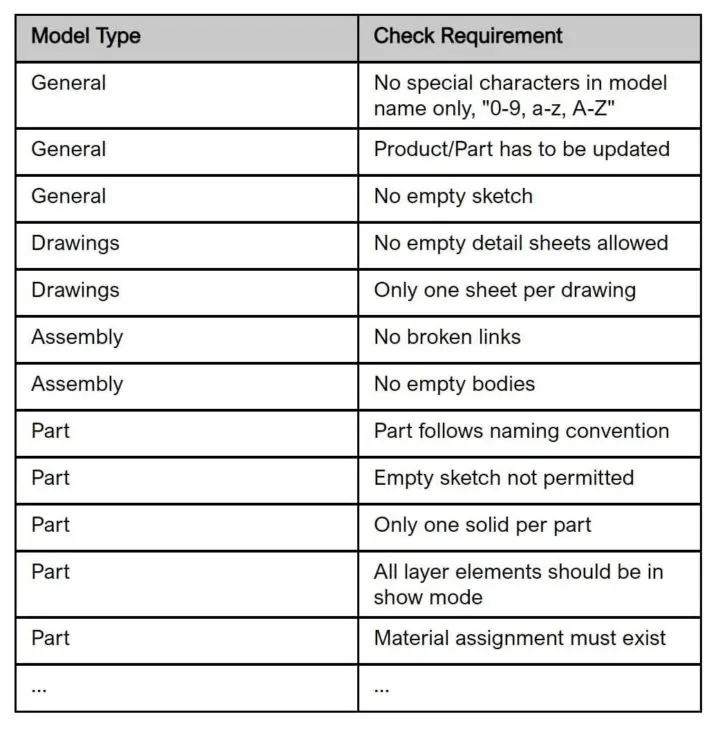

Zum Schluss fassen Sie all das in einer Tabelle – der Checkliste – zusammen. Hier ein (sehr) kurzes Beispiel einer solchen Checkliste:

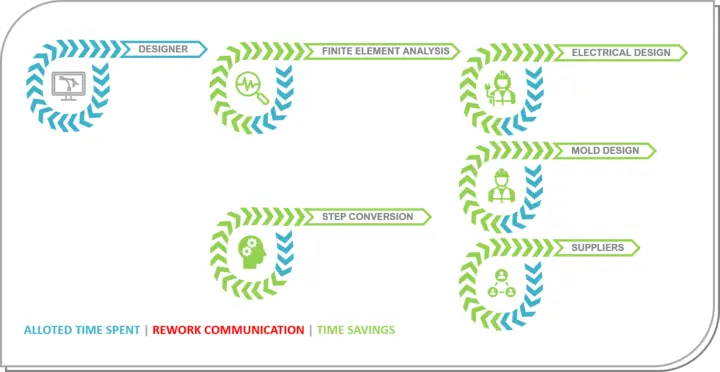

Angenommen Sie befolgen alle Punkte Ihrer Checkliste, dann sieht Ihr Prozess jetzt so aus:

Sind Checklisten wirklich die beste Option?

Checklisten funktionieren. Aber sie sind keine ideale Lösung, um Zeit zu sparen. Nach getaner Arbeit muss jemand die Checkliste durchgehen. Vielleicht merken Sie dann, dass Sie am Anfang eine Kleinigkeit vergessen haben. Also alles nochmal von vorne.

Mal angenommen, Sie schauen beim Entwerfen nur einmal auf die Checkliste. Und ein weiteres Mal, wenn Sie mit dem Modell fertig sind. Das kann mühsam werden. Sie müssen dann nicht nur das zugrundeliegende Problem beheben, sondern auch alles andere, das auf dem fehlerhaften Feature aufbaut.

Wäre es nicht schön, früher zu wissen, dass Sie auf dem falschen Weg sind? Die Lösung ist natürlich nicht, nach jedem Klick in Ihrem CAD-System Ihre Checkliste zu überprüfen.

Wie können CAD-Qualitätsprüfprogramm helfen?

Glücklicherweise haben große Unternehmen erkannt, dass diese Probleme mehr als nur zusätzliche Konstruktions- und Nachbearbeitungszeit verursachen. Sie verlängern die Produkteinführungszeit und kosten noch mehr Geld. Daher wurden Software-Hersteller beauftragt, sich um das Problem zu kümmern.

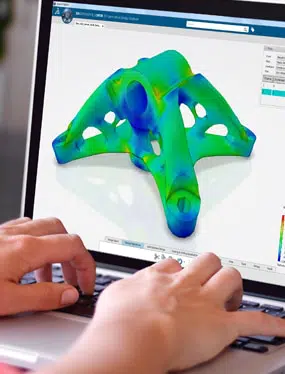

Für die meisten heutigen CAD-Systeme gibt es Prüfwerkzeuge. Was ist also CAD-Qualitätsprüfprogramm und wie funktioniert er?

Eine Liste von Dingen zu haben, die man bei der CAD-Modellierung beachten muss, ist keine schlechte Idee. Aber Sie würden diese Liste nicht manuell durchgehen wollen.

Stattdessen verwandeln Sie Ihre individuellen Checklisten in eine Liste aus Anweisungen für Ihre Prüf-Software, die normalerweise direkt in Ihrer CAD-Umgebung ausgeführt wird. Sie erhalten also eine Schaltfläche in Ihrem CAD-System, die die Checks für Sie ausführt.

Solche Tools bieten die Möglichkeit, Ihre Arbeit auf Ihre Firmenanforderungen oder die Anforderungen eines Lieferanten oder eines Kunden zu überprüfen. Es ist wie mit einer Rechtschreibprüfung: Sie arbeiten ein wenig, dann überprüfen Sie Ihre Arbeit und sehen entweder, dass Sie auf dem richtigen Weg sind oder dass sie etwas korrigieren müssen.

Auf diese Weise wird verhindert, dass Fehler erst spät im Prozess erkannt werden.

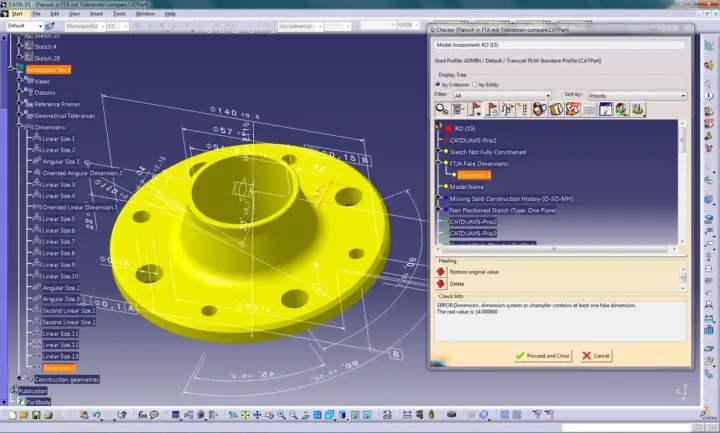

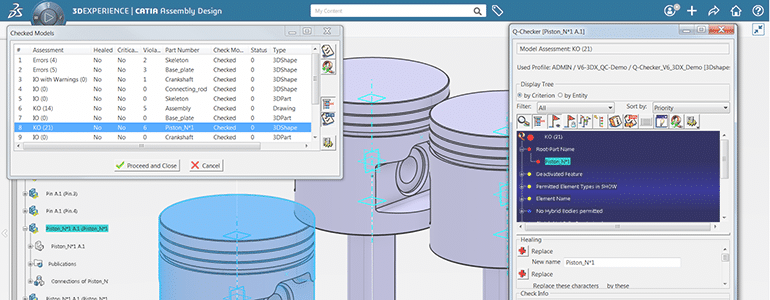

Oben sehen Sie, wie das in CATIA V5 aussehen kann, wenn Sie Q-Checker ausführen.

Nachdem das Tool ausgeführt wurde, zeigt es Ihnen eine Liste aller Prüfungen. Unter jeder Prüfung, die ein Problem ergeben hat (die gelben, blauen und roten Punkte), sehen Sie eine Liste der Features, die nicht Ihrem Standard entsprechen.

Im obigen Beispiel haben wir ein Problem in „Dimension 1“ gefunden, das wir entweder beheben oder nochmals überprüfen können, oder wir „beheben“ es direkt, indem wir das rote Kreuz drücken. Das ist praktisch, weil einiges automatisch für uns „repariert“ werden kann.

Wenn Sie das Tool immer wieder zwischendurch ausführen, können Sie sicherstellen, dass Ihr gesamter CAD-Konstruktionsprozess Ihren Unternehmensstandards entspricht. Zusätzlich sparen Sie Zeit, weil Sie keine Listen durchgehen, weniger Telefongespräche führen, E-Mails beantworten oder nacharbeiten müssen.

Wo werden CAD-Qualitätsprüfprogramme am häufigsten eingesetzt?

Viele große OEMs der Automobil- und Luftfahrtindustrie verlangen von ihren Lieferanten schon seit Jahrzehnten, Prüfwerkzeuge zu verwenden.

Lieferanten, die die Anforderungen ihrer Kunden prüfen, sparen Zeit für ihre Kunden, aber nicht unbedingt für sich selbst. Das ist ein Muss für diese Lieferanten. Sie würden ein enormes Zeitersparnispotenzial ungenutzt lassen, wenn sie nicht auch eine ähnliche Strategie für ihre eigene Entwicklungsarbeit anwenden würden.

Glücklicherweise unterstützen die meisten Prüftools nicht nur eine Liste von Prüfungen, sondern bieten auch die Möglichkeit, auszuwählen, nach welchem Standard Sie Ihr Design prüfen möchten. So können Sie ganz einfach nach Ihren eigenen Prozessanforderungen oder denen von Kunden A, B, C usw. arbeiten.

Benötigt mein Unternehmen ein CAD-Qualitätsprüfprogramm?

Darauf gibt es keine allgemeingültige Antwort. Vielleicht sollten Sie hierfür einen Taschenrechner zur Hand nehmen.

Denken Sie an die Zeit, die für Kommunikation und Nacharbeit in Ihrer CAD-Umgebung aufgewendet wird. Wie viele Mitarbeiter gibt es in der CAD-Abteilung? Wie viele außerhalb der CAD-Abteilung werden durch potenzielle Fehler aufgehalten? Und wie lange?

Berechnen Sie die mögliche Zeiteinsparung und überlegen Sie, ob es die Beschaffungskosten rechtfertigt. Tun Sie das vor allem dann, wenn Sie bereits ein solches Tool für Ihren Kunden verwenden.

Machen Sie die Datenqualität mit der PLM-Integration für alle sichtbar

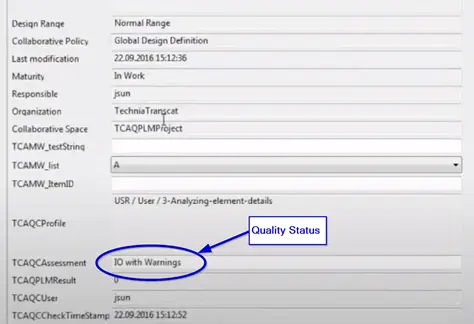

Konstrukteure erhalten sofortiges Feedback, wenn sie mit einer CAD-Qualitätsprüfungssoftware arbeiten. Aber sie sind die Einzigen, die wissen, ob das Modell noch Fehler enthält oder nicht.

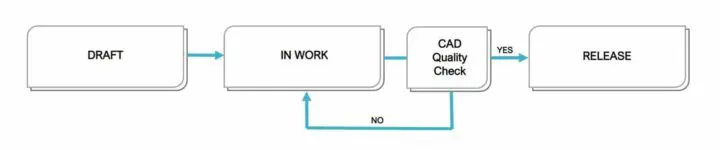

In einigen Fällen – zum Beispiel bei der Arbeit in großen Teams – ist es vorteilhaft zu wissen, ob das Modell für die nachgelagerte Nutzung bereit ist. In PLM-Systemen gibt es üblicherweise unterschiedliche Reifegrade für Ihre Modelle.

Nehmen wir an, eine Stufe heißt „Release“. Bei diesem Reifegrad weiß jeder, dass der Designer mit seiner Arbeit fertig ist und das Modell in anderen Anwendungen verwendet werden kann. In dieser Phase sollte das Modell keine Fehler enthalten. Es sollte für alles Weitere bereit sein.

In diesem Szenario wäre es gut zu wissen, ob das Modell einwandfrei ist, bevor Sie es an die „Release“-Phase in Ihrem System übergeben. Sie könnten auch seinen Qualitätsstatus zur Voraussetzung machen, um in diese Phase zu gelangen, und dies im System automatisieren.

In Wirklichkeit arbeiten wir natürlich immer zeitgleich mit anderen an einem Modell. Daher ist es vielleicht keine gute Idee, bis zum Ende (Release) zu warten, bis alles fehlerfrei ist.

Ihre Modelle sollten auch deswegen in Ordnung sein, damit auch andere daran arbeiten oder es in ihrem FEA-System verwenden können. Dafür könnten wir Ihrem PLM-Objekt ein neues Attribut hinzufügen, das uns den Status der Qualitätsprüfung Ihres Modells verrät. Dieses Attribut kann dann jedes Mal aktualisiert werden, wenn Sie das Modell auf dem System speichern. Jeder, der Ihr Modell sucht, würde sofort dessen Qualitätsstatus sehen.

Sobald Sie den Status in der Datenbank haben, können Sie ihn automatisch überprüfen und zum verpflichtenden Input für eine Änderung des Reifegrads machen.

Im Folgenden sehen Sie, was im PLM bei einer Änderung des Reifegrads je nach Qualitätsbewertung des Modells geschieht:

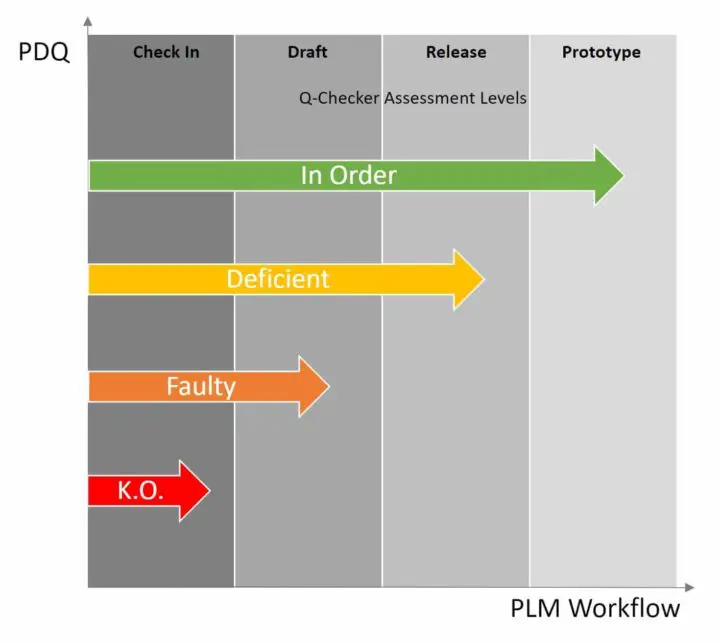

Wie bereits erwähnt arbeiten wir immer zeitgleich. Es ergibt daher nicht viel Sinn, nur eine Qualitätskontrolle am Ende des Prozesses zu haben. Definieren Sie stattdessen das Qualitätsniveau, das ein Modell mindestens haben muss, bevor es einen bestimmten Reifegrad erreichen kann.

Die Modelle, die im folgenden Beispiel mit „in Ordnung“ gekennzeichnet sind, können in jede nächste Phase übergehen. Wohingegen „fehlerhafte“ Modelle nur die Prototyp-Stufe bestehen, und so weiter.

Hier ist ein Beispiel für diesen Prozess in 3DEXPERIENCE:

Nach unserer Erfahrung…

Finden Sie heraus, ob Ihr Unternehmen von der Software für eine CAD-Qualitätsprüfung profitieren kann – es zahlt sich aus! Wir haben den Wert bei Unternehmen, in denen Teams gemeinsam an CAD-Konstruktionen arbeiten, und bei Firmen mit langen nachgelagerten Prozessen selbst gesehen.

Mit speziellen CAD-Qualitätsprüfprogrammen oder in PLM-Systeme integrierten Anwendungen lassen sich automatisch nicht nur Zeichnungsprüfungen oder Prüfungen Ihrer CATIA-Modelle durchführen. Sie sorgen damit für die hohe CAD- und Produktdatenqualität, was sich insgesamt sehr positiv auf den ganzen Produktentwicklungsprozess auswirkt.

Konstrukteure und ihre Kollegen schätzen diesen bereinigten Konstruktions-Prozess. Es könnte die einfache und schnelle Lösung für eine effizientere Zusammenarbeit und eine schnellere Markteinführung (Time-to-Market) Ihrer Produkte sein, nach der Sie gesucht haben.