Wie man durch Simulation die Ziele der Dekarbonisierung erreichen kann

Table of contents

- Was ist Dekarbonisierung?

- Wie wirkt sich die Dekarbonisierung auf Ihr Unternehmen aus?

- Worin liegen die Herausforderungen bei der Dekarbonisierung?

- Fünf Bereiche, bei denen simulationsgestütztes Design zur Herstellung nachhaltiger Produkte beiträgt

- Werkstofftechnik

- Weniger Abfall

- Längere Lebensdauer

- Effizienter Einsatz von Energie

- Optimierung von Design und Prozessen

- Nach unserer Erfahrung…

Was ist Dekarbonisierung?

Unter Dekarbonisierung versteht man den Prozess der Senkung der Kohlendioxidemissionen durch den Einsatz kohlenstoffarmer Energieträger und die Reduzierung des Ausstoßes von Treibhausgasen in die Atmosphäre. Ziel dieses Prozesses ist es, eine Weltwirtschaft ohne Kohlendioxid zu schaffen. Dies geschieht durch eine gezielte und technologiegestützte Reduzierung der Emissionen in allen Wertschöpfungsketten. Alternative Kraftstoffe, Elektrifizierung, erneuerbare Energien, Initiativen zum CO2-Ausgleich, Verfahren zur Bewertung des Produktlebenszyklus und umweltfreundliche Arbeitsmethoden – all dies sind Beispiele für Konzepte zur Dekarbonisierung.

Wie wirkt sich die Dekarbonisierung auf Ihr Unternehmen aus?

Verbraucher und Gesetzgeber fordern, dass die Unternehmen ihre Nachhaltigkeitsziele innerhalb eines ambitionierten Zeitplans erreichen. Das sollte man eher als Chance betrachten und nicht so sehr als Kostenfaktor. Denn durch die Verringerung der Kohlenstoffemissionen über die gesamte Kette hinweg kann Ihr Unternehmen in vielerlei Hinsicht profitieren – von einer schnelleren Entwicklung neuer Geschäftsmodelle bis hin zur Herstellung nachhaltigerer Produkte.

Worin liegen die Herausforderungen bei der Dekarbonisierung?

Die Dekarbonisierung Ihres Unternehmens lässt sich nicht im Hauruckverfahren lösen. Es handelt sich um eine umfassende, vielschichtige Herausforderung, die die Änderung zahlreicher Abläufe sowie die Zusammenarbeit verschiedenster Akteure erforderlich macht. Daher sind Lösungen gefragt, die einen ganzheitlichen und realistischen Blick auf die betrieblichen Prozesse ermöglichen, sodass die Unternehmen die Problematik verstehen und effiziente Maßnahmen koordinieren, testen und umsetzen können.

Fünf Bereiche, bei denen simulationsgestütztes Design zur Herstellung nachhaltiger Produkte beiträgt

Simulation-Driven Design oder Modeling & Simulation (MODSIM) ist ein datengesteuerter, kollaborativer Ansatz für die simultane Produktentwicklung. Damit können Unternehmen während der gesamten Produktentwicklung die Nachhaltigkeit ihrer Produkte verbessern. Hier sind unsere fünf wichtigsten Bereiche, in denen der Kohlenstoffausstoß mithilfe von Simulationstools reduziert werden kann:

- Werkstofftechnik

- Weniger Abfall

- Längere Lebensdauer

- Effizienter Einsatz von Energie

- Optimiertes Design

Werkstofftechnik

Die Werkstofftechnik beschäftigt sich mit der Entwicklung neuer Werkstoffe, die durch ihre möglicherweise einzigartigen physikalischen Eigenschaften eine Vielzahl von Designproblemen lösen können. Durch den Ersatz bestehender Materialien könnten die Auswirkungen auf die Umwelt verringert werden. So kann das Gewicht von Werkstoffen verringert werden, so dass sie gerade einer bestimmten ermittelten Belastung standhalten. Für die Entdeckung neuer, nachhaltiger Werkstoffe sind Biomaterialien, mit deren Hilfe die Umweltbelastung eines Produkts verringert werden kann, besonders vielversprechend.

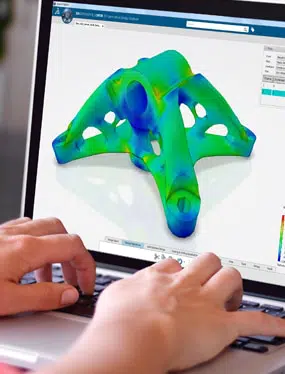

Die nichtlineare FEM (Finite-Elemente-Methode) kann Ingenieuren helfen, die besten Materialeigenschaften und Anwendungsmöglichkeiten zu finden. Nichtlineare FEM-Systeme (darunter das bekannte Programm Abaqus) bieten hier einen entscheidenden Vorteil, da sie schwierige Bedingungen wie hohe Hitze und starke Belastung genau simulieren können.

Weniger Abfall

Die meisten Unternehmen erkennen heute durchaus, dass sich die Minimierung von Abfällen in ihrem Fertigungsprozess und die Entwicklung effizienterer Designs auszahlen. Die Simulation schlanker Fertigungsprozesse eröffnet Möglichkeiten für die Wiederverwendung von Materialien, die Optimierung der Produktivität, die Arbeitsergonomie und die Reduzierung von Transportwegen. Außerdem lässt sich durch Simulation die Effizienz der Produktion verbessern, indem mittels Iteration von Prozessen die Fehlerquote verringert und die Erträge prozentual gesteigert werden. Mit einem ähnlichen Verfahren kann auch die aufgrund von fehlgeschlagenen Prototypen entstehende Abfallmenge reduziert werden, da ja mehr Design-Iterationen nur virtuell erstellt werden.

Längere Lebensdauer

Bei der Finiten Elemente Methode handelt es sich in der Regel um einen analytischen Ansatz zur Lösung eines Systems partieller Differentialgleichungen, der eine mechanische Belastungs- und Strukturanalyse ermöglicht. Durch den frühzeitigen Einsatz von Strukturanalysen in der Entwicklungsphase eines Produkts können Ingenieure die Langlebigkeit optimieren, Produkte mit längeren Lebenszyklen entwickeln und die Kosten für die Herstellung von Prototypen senken.

Effizienter Einsatz von Energie

CFD (Computational Fluid Dynamics) wird für die Simulation von Strömungen eingesetzt. Aufgrund von Reibungswiderständen sind Strömungen (z. B. Luft und Wasser) oft in hohem Maße für Energieverluste verantwortlich. Mit Hilfe von Simulationen lassen sich diese Verluste verringern, so dass weniger Energie für den Betrieb des Systems benötigt wird und weniger Emissionen bei der Energieerzeugung entstehen. Systemsimulationen können auch zur Optimierung des Einsatzes von Energie genutzt werden. So kann beispielsweise in Spitzenlastzeiten der Einsatz kohlenstoffintensiver Energieträger durch Simulationen von Wärmeverteilungssystemen minimiert werden.

Optimierung von Design und Prozessen

In bestimmten Situationen, wie z. B. bei der Elektrifizierung von Flugzeugen, sind kommerzielle Produkte noch nicht rentabel. In diesen Bereichen kann durch Design- und Prozessoptimierung eine Reduzierung der CO2-Emissionen bei der Herstellung und Nutzung erzielt werden. CFD- und FEM-Analysen können Ingenieuren dabei helfen, die Aerodynamik zu optimieren und das Gewicht zu reduzieren, um letztlich die Nachhaltigkeit des Produkts im Betrieb zu verbessern.

Nach unserer Erfahrung…

Die Verbesserung der Nachhaltigkeit von Produkten ist für Unternehmen vorteilhaft, weil dadurch Umsatz und Produktivität gesteigert und gleichzeitig Ressourcen geschont werden. Der Übergang zu einer nachhaltigen Produktentwicklung bringt jedoch auch verschiedene Herausforderungen mit sich. Die Anpassung der Produktentwicklungsprozesse mittels Simulation bereits in der frühen Entwicklungsphase kann die interdisziplinäre Zusammenarbeit verbessern.

Neue Ideen können in virtuellen Umgebungen ausprobiert werden, man arbeitet zusammen und erzielt dadurch bessere Ergebnisse. So können Unternehmen neue Wege beschreiten und Innovationen schneller auf den Markt bringen.

Lesen Sie hier, welche Vorteile Sie mit Realistische Simulation erzielen können. Aber auch Modellierungs- und Simulationsverfahren bieten Ihnen immensen Nutzen.