Der Kundennutzen im Fokus

Table of contents

Beim Softwareunternehmen TECHNIA ist man überzeugt, dass Smart Data über alle Unternehmensgrößen und Produktarten hinweg Potenziale eröffnet, direkt vom Wissen über die Nutzung des Produktes in der tagtäglichen Anwendung zu profitieren.

Die Anforderungen verstehen

Ein Maschinen- oder Anlagenstillstand droht oder ist eingetreten – trotz vorbeugender Wartung, hoher Ersatzteilverfügbarkeit und Remote Services. Es stellt sich die Frage, ob diese Situation hätte vermieden werden können.

Servicetechniker sind nicht beliebig verfügbar, Erfahrungsaufbau benötigt Zeit, Komplexität erfordert Teamarbeit. Und die Kernfrage lautet weiterhin: Wie können Unternehmen in Zukunft derartige Ausnahmesituationen vermeiden? „Die Lösung ist eine „Community of Performance“, eine Welt, in der Maschinen und Anlagen in einer Gemeinschaft mit den Menschen in ihrer vertrauten Sprache kommunizieren“, so Ralf Kirchheim, verantwortlich für Technologie- und Lösungsstrategie bei TECHNIA. „Es würden sich viele Vorteile ergeben: Fehler durch Fehlinterpretation würden ausgeschlossen, Ausfallzeiten minimiert und Erfahrungswissen systematisch generiert.“

Daten im Überfluss

Bestand in der Vergangenheit das Problem, genügend Informationen aus dem laufenden Maschinen- und Anlagenbetrieb zu erfassen, und war oftmals die Maschinensteuerung das Nadelöhr zur Weiterverarbeitung beziehungsweise zur internen Auswertung, so wandelte sich dies mit dem verstärkten Einfluss der Industrie 4.0-Entwicklungen, der Vernetzung im Kontext IoT und den inzwischen etablierten Big-Data-Methoden.

Heute ist es längst Alltag, Daten zu visualisieren, entsprechende Kennwerte daraus abzuleiten und gegebenenfalls Störungen zu prognostizieren. Es ist aber auch wichtig, zu verstehen, was diese Daten in der jetzigen Situation bedeuten und welche Schlussfolgerung aus ihnen für das akute Problem und zukünftige Fälle abgeleitet werden.

Die Maschine sprechen lassen

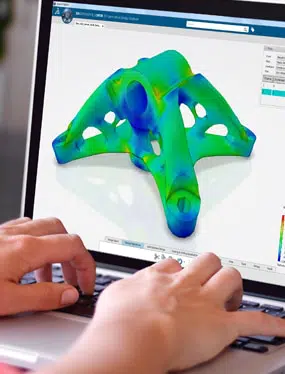

Der Anspruch der Maschinen- und Anlagenhersteller geht weit über die reine Zustandsvisualisierung hinaus. Ihr Ziel ist es, Produkte auf diesem Wissen basierend zu formen, und zwar aktuell und der kundenspezifischen Situation angepasst. Dazu bedarf es der Abbildung des vorhandenen Wissens auf die Verhaltensmuster der Maschinen und Anlagen. Dies geschieht mittels einer speziell für den Wissensträger angepassten Funktionalität, Studio genannt.

Das Studio-Konzept

Nicht ein Datenspezialist, sondern der Maschinen- und Anlagenspezialist formuliert und interpretiert die Sprache der Maschine. Er formuliert Muster, verknüpft diese miteinander zu komplexeren Merkmalen und modelliert dazu das Feedback der Maschine. Wichtig ist, dass das daraus entstehende Kommunikationsverhalten vorab geprüft und optimiert werden kann, ohne den laufenden Maschinen- und Anlagenbetrieb zu stören. Dies findet in einem Sandbox genannten, geschützten Datenraum statt, der einen charakteristischen Ausschnitt aus dem vergangenen Produktionszeitraum verschiedener Anwendungsfälle repräsentiert.

Im laufenden Betrieb sendet nun die Maschine oder Anlage stetig Daten zur Auswertung in die Applikation. Die Daten werden nach den bekannten Merkmalen gescannt. Bei Erkennung wird auf den vorhandenen Sprachschatz zurückgegriffen, sodass ein entsprechendes Lösungsangebot unmittelbar dem Anlagenfahrer beziehungsweise dem kundeninternen Serviceteam offeriert wird. Eine weitere Qualifizierung ist somit nicht mehr notwendig und spart wertvolle Zeit ein. Durch die Einbettung des Offerings und aller damit verbundenen Aktivitäten in den Informationsstrom der „Community of Performance“ hat man direkten Einfluss auf den stetigen Verbesserungskreislauf der hinterlegten Digital Services.

Mehrwerte visualisieren

„Wichtigster Aspekt in der Wertschöpfungskette ist die transparente und für den Kunden nachvollziehbare Darstellung des monetären Vorteils, auch Digital Service genannt“, so Kirchheim. Die Maschine teilt zum Beispiel mit: „Ich habe festgestellt, dass Sie entgegen der ursprünglichen Auslegung deutlich mehr abrasives Material verwenden. Um Folgeschäden zu vermeiden, sollten Sie auf das Aggregat 2010.3 umrüsten. Bei derzeitigem Auftragsbestand wäre die Umrüstung bei geringsten Ausfallkosten in der Zeit vom 17.10. 20 Uhr bis 18.10. 7 Uhr möglich. Die Umrüstung kann zum Festpreis von 4.300 Euro beauftragt werden.“ Die Modellierung dieser Digital Services ist durch erfahrenes Personal einfach abbildbar. Anpassungen können einfach vorgenommen werden, sodass die Aktualität stetig gewährleistet ist. In der Praxis hat sich gezeigt, dass schon im ersten Jahr deutliche Mehrwerte generiert werden.

Wechselseitiger Mehrwert

Ist die „Community of Performance“ dann etabliert, entstehen dauerhafte Mehrwerte: zum einen für den Maschinen- und Anlagenbetreiber sichtbar in einer höheren Auslastung, einer verlässlicheren Nutzung, einer längeren Lebensdauer oder einer flexibleren Anpassung an den Kundenbedarf. Zum anderen für den Maschinen- und Anlagenhersteller sichtbar in einer höheren Kundenzufriedenheit, reduzierten Lagerkosten, kundenspezifischen Upgrade-Bündel oder zusätzlichen Serviceumsatz.

Dieser Artikel wurde im Sonderdruck von VDMA-Nachrichten „Smart Data – aus Daten Gold machen“ im November 2017 veröffentlicht.

Informieren Sie sich über die Lösungen im Industrie4.0 Bereich!